如果您需要制造具有高強度重量比的大型零件,樹脂傳遞模塑 (RTM) 可能正是您需要的工藝。樹脂傳遞模塑是一種復合液體模塑形式,其中樹脂與催化劑或硬化劑混合,然后注入填充有增強纖維的封閉模具中。

RTM 的強度、耐用性和高玻璃樹脂比使其非常適合制造大型、堅固的零件。此外,RTM 也是成型復雜形狀(包括復合曲線)的可行選擇。

RTM成型工藝

RTM(樹脂傳遞模塑)是使用匹配的陽模和陰模的閉模工藝。 RTM 工藝的模具可以由多種材料制成,包括鋼、鋁、鎳或復合材料。

在注入樹脂之前,模具通常以??質的形式填充增強纖維。在這個過程中最常見的纖維類型是玻璃,盡管也可以使用碳纖維、凱夫拉纖維,甚至一些有機纖維,如******。

一旦纖維被放置在封閉的模具內,然后注入液體熱固性樹脂,如聚氨酯。樹脂使纖維飽和,形成堅固耐用的產品,兩種材料之間的粘合效果極佳。

在此過程中,模具使用螺栓、肘節夾或壓力機保持閉合。通常,模具使用液體加熱系統加熱,RTM 期間使用的平均溫度為 104 華氏度(40 攝氏度)。然而,樹脂化學成分的變化可能需要不同的模具溫度,這也會影響反應時間和整體成型周期時間。

與注塑成型相比,RTM 使用類似的低溫但較低的壓力。這兩種工藝的循環時間明顯不同,注塑成型的循環時間很快(通常以秒為單位),而 RTM 更長(通常以分鐘為單位)。與注塑成型一樣,RTM 可以在零件的兩側提供成型特征,例如凸臺和肋條。

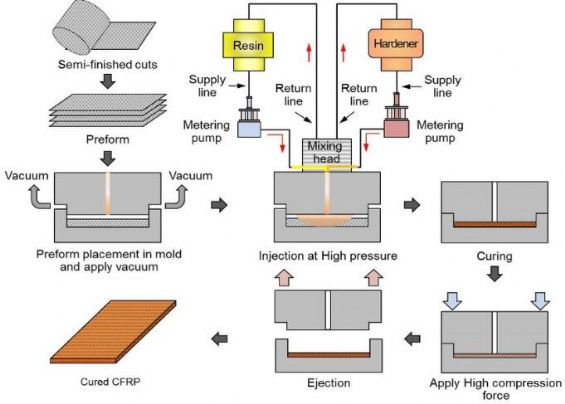

標準樹脂傳遞模塑也存在變化。HP-RTM是高壓樹脂傳遞模塑成型工藝的簡稱。它是指利用高壓壓力將樹脂對沖混合并注入到預先鋪設有纖維增強材料和預置嵌件的真空密閉模具內,經樹脂流動充模、浸漬、固化和脫模,獲得復合材料制品的成型工藝。

關于HP-RTM成型工藝

HP-RTM是近年來推出的一種應對大批量生產高性能熱固性復合材料零件的新型RTM工藝技術。它采用預成型件、鋼模,真空輔助排氣,高壓混合注射和在高壓下完成樹脂對纖維的浸漬和固化的工藝,實現低成本、短周期(大批量)、高質量生產。相比較傳統RTM,HP-RTM工藝具有以下幾個優點:第一,充模快、浸潤效果好,顯著減少了氣泡,降低了孔隙率;第二,??用高活性樹脂,縮短了生產周期,工藝穩定性和可重復性高;第三,使用內脫模劑和自清潔系統,制件表面效果優秀,厚度和形狀偏差小。可實現低成本、短周期(大批量)、高質量生產。

HP-RTM成型工藝的特點

HP-RTM包括預成型加工、樹脂注射、壓制過程以及修整工藝。相比于傳統的RTM工藝,HP-RTM工藝增加了注射后的壓制過程,降低了樹脂注射充填難度,提高了預制件的浸漬質量,并縮短了成型周期。具體工藝特點如下:

(1) 樹脂快速充滿模腔。較大的合模間隙和較高的注射壓力(1.0-15.0MPa),以及低黏度的樹脂,極大地提升了樹脂的注射速度,縮短了成型工藝周期(3-5min)。

(2) 提高了樹脂固化反應速率,縮短了樹脂的固化周期。采用高活性快速固化樹脂體系,并采用高效高壓混合、注膠設備,使樹脂基體混合均勻性更好,同時成型時需要高溫環境,大大提高了樹脂的固化反應速率。

(3) 使用內脫模劑和自清潔系統。使用了注射混合頭的自清潔技術,并在原材料中添加了內脫模劑組分,有效地提高了設備的清潔效率。

(4) 降低了制件中孔隙含量,提高了制件制品性能。使用了模內快速抽真空技術有效降低了制件中孔隙含量,提高了纖維的浸漬效率,改善了纖維和樹脂的界面結合能力,提升了制品的質量。

(5) 降低了制件的工藝難度,改善了樹脂浸漬增強材料的質量。采用抽真空與注射后的壓縮模塑工藝相結合的方式,降低了RTM工藝注膠口和排氣口設計難度,提高了樹脂的流動充填能力,以及樹脂對纖維的浸漬質量。

(6) 產品的厚度和三維形狀尺寸偏差低。為保證模具密封效果,采用雙剛面閉合模具,同時采用大噸位液壓機加壓,提高了成型過程的鎖模力,有效地降低了制件的厚度和形狀偏差。

(7) 產品具有卓越的表面性能和質量。采用模內噴涂技術以及高光潔度模具,使制件在很短的時間內即可獲得高精度的表觀質量。

(8) 具有很高的工藝穩定性和重復性。采用間隙注膠和注膠后壓縮技術,極大地提高了樹脂的充模流動能力,有效降低了工藝缺陷產生的幾率,具有很高的工藝重復性。

瀏覽移動端官網

瀏覽移動端官網 三级艳丽杨钰莹三级

|

黄色a在线观看

|

国产精品午夜福利视频234区

|

日本一级片在线观看

|

懂色av中文一区二区三区天美

|

午夜秋霞|

无套白嫩进入乌克兰美女

|

老司机久久|

国产精品久久久久久久久久直播

|

狠狠综合一区

|

欧美黄色大片免费看

|

japanese在线|

国产精品一级无码

|

99re视频在线

|

久久久精品国产免费爽爽爽

|

91亚洲精品久久久蜜桃网站

|

一级黄色淫片

|

成人黄色国产

|

国产色av|

国产精品视频你懂的

|

日日夜夜超碰

|

一级免费观看

|

日韩v片

|

91传媒在线视频

|

少妇久久久

|

青青青国产精品一区二区

|

青草国产|

一级黄色片在线

|

亚洲高清在线视频

|

成人玩具h视频

|

91色在线播放

|

88福利视频

|

久久久久99精品国产片

|

天堂最新

|

夫妻精品

|

国产福利三区

|

国产精品videos|

中文字幕第9页

|

99国产精品视频免费观看一公开

|

久久精品视频偷拍

|

高清久久久

|

淫片aaa|

波多野结衣网站

|

五十路av在线

|

少妇搡bbbb搡bbbb

|

白嫩少妇激情无码

|

日韩在线一二三

|

精品美女一区

|

性——交——性——乱免费的

|

女同亚洲精品一区二区三

|

人妻熟人中文字幕一区二区

|

五月天综合视频

|

久久天天躁狠狠躁夜夜躁

|

精品123区|

奇米网久久

|

自拍偷拍第|

白浆在线

|

91直接进入

|

日本中文字幕成人

|

国产经典一区

|

国产欧美精品一区二区色综合朱莉

|

亚洲AV无码国产精品午夜字幕

|

四虎久久|

乱淫av

|

国产精品视频久久久久久久

|

久久草视频

|

亚色在线

|

欧美日韩在线视频一区二区三区

|

jizz欧美性23

|

www.成人国产

|

九九热九九

|

国产一区伦理

|

青青草原国产视频

|

懂色av一区二区三区免费

|

久久香蕉影院

|

国产欧美综合一区

|

久久久久久国产精品视频

|

自拍偷拍五月天

|

国产精品变态另类虐交

|

羞羞色院91蜜桃

|

2024av视频|

91pron在线

|

中文字幕一本

|

日韩天堂av

|

日韩在线视频网

|

www黄色网|

五月深爱婷婷

|

给我看高清的视频在线观看

|

一区二区三区免费网站

|

手机看片福利视频

|

天天看夜夜爽

|

人人草人人爽

|

老湿福利影院

|

日韩av免费在线

|

国产一区二区高清视频

|

久久久永久久久人妻精品麻豆

|

日韩精品一区二区三区不卡在线

|

欧美激情一区

|

日韩美女在线

|

91久久一区二区三区

|

亚洲天天看|

91看片淫黄大片91桃色

|

一区二区影视

|

国产三级按摩推拿按摩

|

国内视频一区二区三区

|

一区二区三区黄色片

|

肉色超薄丝袜脚交一区二区图片

|

很黄很色的视频

|

成人国产精品一区

|

成人拍拍视频

|

嫩草av在线

|

日韩免费黄色片

|

欧美精品自拍

|

国产精品亚洲一区二区三区在线观看

|

欧美一区免费

|

黄色小视频国产

|

欧美三级午夜理伦

|

超碰在线97观看

|

好吊妞视频一区二区三区

|

青青伊人av

|

丰满少妇被猛烈进入无码

|

无码内射中文字幕岛国片

|

亚洲第6页

|

国产精品视频一二三区

|

黄色片怎么看

|

亚洲欧美中文日韩在线

|

午夜在线观看一区

|

一区精品在线观看

|

中文字幕1页

|

五月天久久久久

|

亚欧精品视频一区二区三区

|

成人动漫亚洲

|

在线免费观看视频

|

色综合狠狠操

|

视色影院|

少妇自摸视频

|

亚洲一区二区激情

|

干b视频在线观看

|

久久久久久九九九

|

亚洲av成人无码一二三在线观看

|

秋霞一区

|

jizz黄|

日日噜噜夜夜狠狠久久丁香五月

|

8mav在线|

秋霞午夜网

|

日韩精品一区二区三区视频

|

中文字幕有码视频

|

日韩电影三级

|

国产一国产二国产三

|

春色伊人

|

日本在线观看一区二区

|

一级片黄色

|

国产一级一区二区

|

中国性xxx

|

国产色视频网站

|

精品人妻一区二区三区四区不卡

|

亚洲一区二区三区免费观看

|

天天操天天射天天爱

|

少妇性l交大片免潘金莲

|

黄视频在线免费看

|

欧美日韩高清一区二区三区

|

国产一级内谢

|

国产精品视频在线观看

|

在线免费观看av不卡

|

99视频网站

|

国产日韩欧美久久

|

看黄色大片

|

在线看毛片网站

|

香港三级网站

|

日本一区二区三区精品视频

|

在线观看亚洲精品

|

午夜精品一区二区三区在线视频

|

国产亚洲成av人在线观看导航

|

成人污网站

|

我和岳m愉情xxxⅹ视频

|

国产制服在线

|

黄色大全免费看

|

欧美精品成人一区二区三区四区

|

成人污在线

|

美女交配

|

h狠狠躁死你h高h

|

污污的视频在线免费观看

|

久久99精品久久久久久水蜜桃

|

男人天堂国产

|

黄色日韩网站

|

亚洲精品久久久久久动漫器材一区

|

久久精品欧美一区二区三区麻豆

|

日日好av

|

精品国产乱码久久久人妻

|

国产成人精品二区三区亚瑟

|

国产麻豆一区二区三区在线观看

|

久久99国产综合精品免费

|

久久午夜鲁丝片午夜精品

|

中文字幕免费高清

|

美腿丝袜亚洲色图

|

日韩av福利|

永久免费在线

|

国内少妇精品

|

a视频免费看

|

日本一本在线视频

|

古代黄色一级片

|

国产一区视频观看

|

欧美另类第一页

|

国产精品传媒在线

|

午夜电影天堂

|

亚洲你懂的

|

内裤摩擦1v1h

|

成人免费久久

|

好吊视频一区二区三区四区

|

99er在线|

国产精品毛片在线

|

欧美xxxxx高潮喷水麻豆

|

射影院

|

欧美色噜噜

|

国产av一区二区三区传媒

|

免费看日批

|

草碰在线视频

|

久久99久久99精品免观看粉嫩

|

日本在线中文

|

久久视频免费观看

|

国产欧美一级

|

激情吧|

91国产精品一区

|

国产精品永久在线观看

|

少妇粉嫩小泬白浆流出

|

国产成人精品影院

|

国产精品白嫩白嫩大学美女

|

上原亚衣在线观看

|

av丁香

|

亚洲玖玖玖

|

美女免费福利视频

|

娇小萝被两个黑人用半米长

|

双腿张开被9个男人调教

|

欧美精品影院

|

欧美日本道

|

老汉av在线

|

黄色av网|

亚洲图片视频在线

|

美女免费av

|

97色在线

|

欧美日韩在线免费看

|

四色永久访问

|

96av在线视频

|

亚洲欧美黄色片

|

不卡网av

|

日本九九视频

|

视频黄色免费

|

中文字幕av免费

|

欧美中文字幕一区

|

色五五月

|

四虎成人影视

|

免费在线看污视频

|

久久精品色欲国产AV一区二区

|

少妇太紧太爽又黄又硬又爽小说

|

欧美精品videos另类日本

|

亚洲 欧美 精品

|

www.成人av|

丰满少妇高潮一区二区

|

中文字幕一区二区在线视频

|

视频一区二区中文字幕

|

亚洲一区二区av在线

|

日韩精品久久久久

|

男人舔女人下部高潮全视频

|

伊人久久婷婷

|

91九色蝌蚪porny

|

成人看片黄a免费看视频

|

一级少妇片

|

爱av在线|

国产一级在线免费观看

|

国产成人综合视频

|

性欧美在线视频

|

蜜桃精品久久久久久久免费影院

|

精品久久久一区二区

|

人人干人人做

|

一起草国产

|

性插动态视频

|

免费美女视频网站

|

欧美粗大猛烈老熟妇

|

夜夜添无码一区二区三区

|

无码少妇一级AV片在线观看

|

中日黄色片

|

欧美日韩一二三区

|

精品在线不卡

|

国产极品粉嫩

|

波多野结衣啪啪

|

精品一级

|

一区二区三区美女视频

|

最近中文字幕在线免费观看

|

成人黄色免费观看

|

亚洲人xxxx

|

91一区二区在线

|

gay男互凵gay男同偷精

|

欧美videossex极品

|

中文字幕高清在线播放

|

国产精品毛片久久久久久久av

|

国产激情一区二区三区视频免樱桃

|

东方av在线免费观看

|

99久久久|

色老板精品凹凸在线视频观看

|

国产免费脚交足视频在线观看

|

国产又粗又大又长

|

嫩草嫩草嫩草嫩草嫩草嫩草

|

午夜小视频在线观看

|

麻豆免费电影

|

黄色一级视频免费看

|

五月天综合社区

|

欧美两根一起进3p做受视频

|

粉嫩一区二区三区

|

刘亦菲毛片一区二区三区

|

淫欲少妇

|

国产人妖ts重口系列网站观看

|

亚洲九九精品

|

色老头一区二区

|

欧美视频www|

情侣在线视频

|

美女屁股眼视频免费

|

日韩国产欧美在线视频

|

日狠狠|

国产成人无码一区二区在线观看

|

欧美a∨亚洲欧美亚洲

|

台湾黄色网址

|

69热在线

|

影音先锋久久久

|

婷婷深爱五月

|

精品国产乱

|

成人欧美一级特黄

|

无码人妻丰满熟妇奶水区码

|

国产精品综合久久

|

国产婷婷在线观看

|

亚洲伦理在线

|

国产精品伦一区

|

极品色综合

|

制服丝袜中文字幕在线

|

综合婷婷

|

中文字幕在线欧美

|

日本三级片在线观看

|

亚洲日本精品一区

|

97免费在线视频

|

久久艹av|

噜噜噜色

|

中国一级特黄真人毛片免费观看

|

国产欧美一区二区三区另类精品

|

亚洲精品久久久久久宅男

|

烈性摔跤

|

香蕉久久久久久久av网站

|

国内外成人在线视频

|

一区二区在线不卡

|

国产天堂第一区

|

少妇捆绑紧缚av

|

亚洲好视频

|

h片在线播放|

欧美日韩一区二区三区四区

|

欧美涩涩视频

|

国产swag在线|

手机看片1024在线

|

色播视频在线播放

|

91亚洲国产成人精品性色

|

日本三级久久

|

成人免费观看视频网站

|

国产一级片网址

|

午夜精品无码一区二区三区

|

日本久久影视

|

午夜剧场成人

|

亚洲另类天堂

|

亚洲高清在线播放

|

少妇激情一区二区三区

|

久久久久亚洲av成人毛片韩

|

激情吧

|

k8yy毛片|

日韩 欧美 自拍

|

先锋影音av在线

|

一区二区三区高清在线

|

日本精品一区二区三区视频

|

久久黄色大片

|

日韩少妇中文字幕

|

色哟哟精品一区

|

精品99久久久

|

久久影院中文字幕

|

国产精品久久久久91

|

色乱码一区二区三区

|

成人免费影视网站

|

久久免费在线观看

|

亚洲熟妇av日韩熟妇在线

|

18一20岁毛毛片

|

久久久精品国产sm调教网站

|

国产福利在线免费观看

|

欧美成人乱码一二三四区免费

|

日本三级韩国三级美三级91

|

www国产亚洲精品久久网站

|

99免费精品视频

|

国产色综合天天综合网

|

亚洲成人无码久久

|

欧美性潮喷xxxxx免费视频看

|

蜜桃99视频一区二区三区

|

韩国一级淫一片免费放

|

欧洲美女av

|

av免费在线播放

|

97在线国产

|

国产欧美精品国产国产专区

|

日韩美女一区

|

欧美乱妇一区二区三区

|

国产黄片毛片

|

韩国精品在线观看

|

日韩中文字幕一区二区三区四区

|

91久久|

99久久久无码国产精品6

|

日本一级二级视频

|

久久成人一区二区

|

av色图在线

|

色女生影院

|

9l视频自拍九色9l视频成人

|

日本一区二区三区中文字幕

|

久久精品人人做人人爽

|

亚洲精品视频在线

|

亚洲一区二区三区加勒比

|

91高清无打码

|

国产麻豆交换夫妇

|

亚洲一区在线电影

|

免费午夜av|

精品免费在线

|

日本一区二区三区视频在线观看

|

看黄色一级片

|

亚洲成av人片在线观看无

|

色99色

|

男女做爰猛烈吃奶啪啪喷水网站

|

成人毛片视频网站

|

少妇人妻邻居

|

中文视频在线观看

|

波多野结衣在线视频免费观看

|

新中文字幕

|

a在线免费

|

亚洲免费av网站

|

久久无码国产视频

|

亚洲色图制服诱惑

|

欧美草逼网|

成人国产一区二区

|

看黄网站在线观看

|

www.五月天激情

|

久久国产热视频

|

国产欧美啪啪

|

97超碰在线免费

|

日韩精品一区中文字幕

|

一进一出视频

|

成人做爰66片免费看网站

|

美女搡bbb又爽又猛又黄www

|

一级不卡

|

美国av片|

五月在线

|

99久久久无码国产精品

|

偷拍亚洲精品

|

黄色小视频在线免费看

|

四虎av在线播放

|

亚洲色图偷拍

|

日韩欧美一二三四区

|

青青草视频网站

|

亚洲女同二女同志

|

av男人的天堂在线

|

国产精品77777|

成人高潮片免费

|

美女色呦呦

|

欧美一级做a爰片免费视频

好看的国产精品

|

国产精品日韩在线

|

av爽妇网|

国产鲁鲁|

国产+日韩+欧美

|

四虎精品一区二区

|

成人一级网站

|

亚洲911精品成人18网站

|

色香蕉视频

|

91中文字幕在线视频

|

五月天婷婷久久

|

国产精品无码一区二区三区免费

|

亚洲精品视频三区

|

久久中文字幕网

|

亚洲一区二区三区四区视频

|

正在播放av

|

寻找身体恐怖电影免费播放

|

www三级

|

免费看片视频

|

鲁一鲁一鲁一鲁一av

|

久久久无码精品亚洲国产

|

成人免费短视频

|

日韩欧美高清

|

欧美日韩国产专区

|

免费在线观看小视频

|

97精品视频|

亚洲free性xxxx护士白浆

|

亚洲成人自拍

|

91久久伊人|

亚洲看看|

欧美69影院|

2025国产精品

|

国产91啪

|

欧美性猛交一区二区三区精品

|

中文字幕欧美专区

|

一级女人毛片

|

亚洲免费精品视频

|

91人人视频

|

色综合a

|

国产美女无遮挡网站

|

亚洲精品日韩综合观看成人91

|

91麻豆精品国产91久久久更新时间

|

国产精品美女高潮无套

|

日本a级片在线播放

|

在线少妇

|

亚洲一区二区三区人妻

|

午夜免费一区二区

|

国产欧美视频一区二区

|

www.精品一区|

女生扒开尿口让男生桶

|

四色成人网

|

欧美精品网址

|

欧美一级片免费看

|

精品一性一色一乱农村

|

免费成人av网址

|

乌克兰黄色片

|

亚洲一级一区

|

一级作爱片

|

www.欧美在线

|

四色成人网

|

午夜影院在线视频

|

国产精品美女久久久久久久久

|

国产午夜精品久久久久久久久久

|

高h视频在线播放

|

欧美色亚洲

|

美女av影院

|

国产综合精品久久久久成人影

|

国产精品一区二区入口九绯色

|

香蕉久久av一区二区三区

|

伊人久久久久久久久久

|

极品一区

|

女生抠逼视频

|

欧洲一区二区三区在线

|

视频在线观看一区二区三区

|

在线视频欧美亚洲

|

男女男精品视频

|

亚洲天堂影视

|

少妇人妻一级a毛片

|

免费a在线观看播放

|

在线免费一区二区

|

日韩网

|

欧美日韩在线视频一区

|

午夜生活片|

香蕉av网|

久久噜噜色综合一区二区

|

极品白嫩丰满美女无套

|

国产午夜精品在线观看

|

免费在线观看污网站

|

天天躁日日躁狠狠很躁

|

国产精品久久久久99

|

国产精品视频无码

|

www.国产在线视频

|

爱插视频|

玖玖精品国产

|

www.成人免费视频

|

在线www色

|

一级免费观看视频

|

日本不卡视频一区二区三区

|

在线观看欧美一区二区

|

国产精品国产av

|

久久一区视频

|

日日久|

午夜天堂网

|

日韩视频区

|

国产三区在线视频

|

天天毛片

|

欧美亚洲伦理

|

国产最新在线

|

中文字幕亚洲一区

|

草草影院最新网址

|

国产专区在线

|

国产情侣免费视频

|

四虎影院污

|

一级 黄 色 片69

|

av综合在线观看

|

亚洲综合少妇

|

欧美日韩高清在线观看

|

极品销魂美女一区二区

|

九九久久网|

69精品久久久久久久

|

丝袜一区二区三区

|

国产成人精品免费在线观看

|

国产精品永久在线

|

亚洲黄色一区二区

|

日韩高清网站

|

欧美r级在线|

精品一区二区三区无码按摩

|

久久精品大全

|

免费的一级片

|

91精产国品

|

欧美色图校园春色

|

黄色网址大全免费

|

成人中文视频

|

大尺度做爰床戏呻吟舒畅

|

国产亚洲精品久久久久久

|

男人操女人下面

|

国产剧情演绎av

|

少妇特殊按摩高潮惨叫无码

|

www.555国产精品免费

|

av免费资源|

日本黄色大片网站

|

av毛片在线免费看

|

国产www

|

女女同性被吸乳羞羞

|

国产精品国产精品国产专区不卡

|

大尺度叫床戏做爰视频

|

av小片|

成人国产av一区二区三区

|

日韩视频免费观看高清完整版在线观看

|

欧美亚洲丝袜

|

中国一区二区视频

|

国产另类综合

|

久久久久久无码精品大片

|

国产精品一

|

三级在线观看网站

|

精品国产av一区二区

|

亚洲国产精品久久久久婷婷老年

|

91色站|

九色porny蝌蚪视频

|

日本无遮羞调教打屁股网站

|

伊人精品久久

|

日本a视频在线观看

|

精品国产乱码久久久久久1区二区

|

国产永久免费视频

|

日本国产在线

|

久久精品视|

2018中文字幕在线观看

|

亚洲国产一区二区三区四区

|

www.黄色网

|

久草福利免费

|

2022av视频|

亚洲私人网站

|

亚洲国产精品欧美久久

|

五月激情久久

|

欧美福利视频在线

|

91成人短视频在线观看

|

影音先锋丝袜美腿

|

亚洲美女屁股眼交

|

欧美brazzers

|

国产精品v欧美精品v日韩

|

在线观看波多野结衣

|

亚洲男人天堂网

|

制服诱惑一区二区三区

|

欧美视频在线观看一区二区三区

|

免费看美女隐私网站

|

天天看天天操

|

少妇人妻偷人精品一区二区

|

一级看片免费视频

|

污网站免费看

|

精品国产av无码一区二区三区

|

亚洲av综合色区无码一区爱av

|

麻豆videos

|

18在线观看免费入口

|

在线免费视频一区

|

久久久国际精品

|

淫视频在线观看

|

久久久久人妻精品一区二区三区

|

无套日出白浆

|

中文字幕人妻一区二区三区

|

在线欧美一区二区

|

美女网站在线免费观看

|

日韩在线毛片

|

色呦呦在线免费观看

|

中文字幕人妻一区

|

中文字幕无码精品亚洲

|

午夜a视频

|

日本偷拍一区

|

中文字幕xxxx

|

超碰男人的天堂

|

日韩中文字幕在线播放

|

国产熟妇另类久久久久

|

欧美日韩免费高清一区色橹橹

|

黄色片子免费

|

中文在线一区二区

|

在线免费观看小视频

|

人人爽在线

|

亚洲国产mv

|

人妖一区

|

久久亚洲国产成人精品性色

|

一级久久久久

|

黄色在线免费观看视频

|

尤物91|

91偷拍精品一区二区三区

|

日本r级电影在线观看

|

91综合色|

国产人妻一区二区

|

在线看一级片

|

高清av网

|

91精品免费视频

|

中文字幕在线一区二区三区

|

丝袜 中出 制服 人妻 美腿

|

爱情岛论坛亚洲品质自拍视频

|

中文字幕激情视频

|

成人免费毛片色戒

|

精品成人av一区二区三区

|

天堂在线免费观看视频

|

欧美熟妇乱码在线一区

|

久久丫丫

|

女警白嫩翘臀呻吟迎合

|

一边摸上面一边摸下面

|

99黄色网

|

国产精品视频免费播放

|

清冷学长被爆c躁到高潮失禁

|

性色一区二区

|

日本黄色大片免费

|

国产在线第二页

|

1000部av|

伊人久久国产

|

国产成人无码精品久久久电影

|

美女十八毛片

|

午夜精品久久久久久久久久久久

|

男人的天堂一区二区

|

亚洲av成人精品一区二区三区在线播放

|

光棍影院一区二区

|

日韩av不卡在线播放

|

国产精品国色综合久久

|

亚洲成人1区

|

国产一区二区三区四区在线观看

|

樱桃香蕉视频

|

一区二区三区久久精品

|

亚洲精品一区二区三区四区

|

日韩精品电影一区二区

|

男男全肉变态重口高h

|

国产国产乱老熟女视频网站97

|

久久久中文网

|

精品人伦一区二区三区

|

久久9966

|

最近中文字幕在线mv视频在线

|

欧美极品aaaaabbbbb

|

国产精品乱码久久久久久

|

稀缺小u女呦精品呦

|

日韩经典一区二区

|

精品久久无码视频

|

色戒电影未测减除版

|

欧美激情一区二区三级高清视频

|

日韩在线国产

|

四虎影院一区二区

|

黑人玩弄人妻一区二区三区四

|

亚洲2022国产成人精品无码区

|

波多野结衣中文字幕在线播放

|

欧美日韩大陆

|

在线观看福利片

|

国产亚洲精品久久

|

亚洲啪啪网址

|

深夜福利一区二区

|

国产精品一区电影

|

亚洲伊人网站

|

99国产精品一区二区三区

|

国内成人精品视频

|

男人天堂视频在线观看

|

h部分肌肉警猛淫文

|

日韩欧美亚洲国产精品字幕久久久

|

羞羞羞网站

|

成人羞羞免费

|

亚洲播放器

|

av视|

国产精品久久久久久久久久久久久

|

国产精品一区二区性色av

|

美女又爽又黄免费

|

超级砰砰砰97免费观看最新一期

|

欧洲精品无码一区二区

|

热99在线观看

|

爱爱免费网址

|

成年人在线免费

|

国产成人av一区二区三区在线观看

|

免费在线a

|

亚洲欧美自偷自拍

|

国产精品美女久久久久av超清

|

国产草草浮力影院

|

国产69精品久久久久999小说

|

国产精品理论片

|

成人天堂网

|

性欧美videos高清hd4k

|

影音先锋欧美资源

|

成人黄色片网站

|

hs网站在线观看

|

宅男噜噜噜66一区二区

|

丁香婷婷六月

|

污污污污污污www网站免费

|

浪潮av一区二区三区

|

岳睡了我中文字幕日本

|

中文字幕第一区综合

|

亚洲专区欧美

|

亚洲精品日日夜夜

|

亚洲精品成人区在线观看

|

国产精品探花一区二区在线观看

|

国产综合av|

欧美三级一区二区三区

|

精品国产免费人成在线观看

|

国产精品久久久久久久一区探花

|

少妇性生活视频

|

欧美熟妇7777一区二区

|

你懂的91

|

免费一区|

色丁香久久

|

竹菊影视一区二区三区

|

国产精品ⅴa有声小说

|

午夜视频入口

|

伊人网站

|

黄色网在线免费观看

|

久久久久久夜

|

国产欧美一区二区三区视频

|

91中文字日产乱幕4区

|

亚洲欧美综合另类

|

三区在线观看

|

亚洲第一色

|

亚洲一区二区三区观看

|

综合久久婷婷

|

欧美老女人视频

|

疯狂做受xxxx高潮人妖

|

久久精品国产亚洲AV成人雅虎

|

国产精品无码久久久久成人app

|

日韩精品免费一区二区三区竹菊

|

波多野结衣午夜

|

四虎国产在线观看

|

狠狠干婷婷

|

国产高清在线一区

|

亚洲精品免费在线播放

|

久久精品二区

|

a级一级黄色片

|

3d动漫精品h区xxxxx区

|

少妇高潮一区二区三区四区

|

床戏高潮做进去大尺度视频网站

|

国产浮力第一页

|

www在线视频

|

中文在线8资源库

|

久久久国产一区二区

|

欧美在线不卡视频

|

四虎成人免费视频

|

夜夜操网站

|

欧美777|

最近中文字幕免费mv视频7

|

午夜视频国产

|

伊人加勒比

|

古装三级吃奶做爰

|

国产乱子伦精品视频

|

在线视频 一区二区

|

国产二级一片内射视频播放

|

成年人看的黄色

|

亚洲人视频

|

h视频亚洲

|

日韩中文在线视频

|

精品久久久久久久久久久久

|

国产偷人妻精品一区二区在线

|

青青草污|

欧美日韩午夜爽爽

|

青青青国产精品一区二区

|

亚洲精品乱码

|

性欧美欧美巨大69

|

日韩a视频

|

亚洲日本欧美在线

|

少妇被黑人到高潮喷出白浆

|

17草在线|

搞黄网站在线观看

|

www久久久

|

少妇免费毛片久久久久久久久

|

三点尽露的大尺度国产

|

中文字幕最新

|

欧美自拍一区

|

青娱乐最新地址

|

雨宫琴音一区二区三区

|

日本高清免费不卡视频

|

玖草在线视频

|

成人欧美一区二区三区在线观看

|

伊人久久久久噜噜噜亚洲熟女综合

|

日韩大片在线观看

|

美女久久久久久久久久

|

九色porny自拍视频在线播放

|

国产精品操

|

91视频久久

|

在线观看一区二区视频

|

亚洲国产影院

|

99艹

|

在线播放不卡

|

日韩欧美中文在线观看

|

亚洲男人第一网站

|

亚洲免费小视频

|

永久免费网站直接看

|

国产一伦一伦一伦

|

人妻av一区二区三区

|

黄色a一级片

|

国产性色av

|

巨乳免费观看

|

开心激情深爱

|

青青啪啪|

国产探花一区二区

|

а√天堂www在线天堂小说

|

十八禁毛片

|

国产精品77

|

妞干网这里只有精品

|

黄色三级在线

|

一眉道姑 电影

|

97中文字幕

|

久久国内免费视频

|

成人先锋av

|

亚洲hh|

中文字幕在线亚洲

|

欧美色图在线视频

|

亚洲欧美校园春色

|

国产高清一二三区

|

一区二区av电影

|

欧美色拍

|

啪啪免费小视频

|

一级精品毛片

|

亚洲伦理一区二区三区

|

亚洲天堂麻豆

|

天堂中文网在线

|

a中文在线

|

国产精品人妖

|

国产精品8888|

久久久久久国产视频

|

免费国产在线观看

|

黄色性视频

|

狂野欧美性猛交xxxxhd

|

日本免费在线观看视频

|

日韩中文娱乐网

|

精品国产区一区二

|

国产不卡精品视频

|

动漫av网站|

日韩乱码人妻无码系列中文字幕

|

九九九九九九精品

|

看黄色一级大片

|

老狼影院伦理片

|

亚洲性大片

|

国产精品嫩草影院精东

|

欧美日本激情

|

美女脱了内裤喂我喝尿视频

|

国产精品精品视频

|

色姑娘综合

|

欧美波霸影院

|

欧美日韩三级

|

伊人精品在线观看

|

91黄在线观看

|

美女靠逼app

|

在线国产观看

|

朝鲜美女黑毛bbw

|

欧美一区二区三区四区在线观看

|

亚洲AV综合色区国产精品天天

|

五月天中文字幕

|

色日本在线

|

日韩欧美国产一区二区在线观看

|

色久天

|

成人免费看毛片

|

国产农村妇女精品一区二区

|

成人黄页|

免费美女av

|

无人码人妻一区二区三区免费

|

91丨九色丨蝌蚪丨丝袜

|

午夜国产一区二区三区

|

学生调教贱奴丨vk

|

夜夜综合网

|

日韩精品一区二区三区在线观看

|

朴银狐电影中文在线看

|

日本新japanese乱熟

|

蜜臀久久|

国产又白又嫩又爽又黄

|

羞羞网站在线观看

|

亚洲国产精一区二区三区性色

|

成人在线短视频

|

日韩无码精品一区二区

|

wwwxxx国产|

国产男女无套免费网站

|

日韩午夜精品视频

|

免费久久久久久

|

亚洲精品欧洲

|

天天曰|

欧美日韩免费网站

|

久久久久久久久久久久久久

|

国产精品乱子伦

|

欧美亚洲精品在线

|

av久久久|

天天色综合图片

|

亚洲三级在线免费观看

|

日本啪啪片

|

毛片黄色一级

|

av一二区

|

日韩欧美国产视频

|

国产精品理伦片

|

色播基地|

国产三级在线看

|

www.天天综合

|

成人av久久

|

国语久久|

尤物精品视频在线观看

|

在线观看视频www

|

人妖天堂狠狠ts人妖天堂狠狠

|

一级淫片免费看

|

在线爱情大片免费观看大全

|

四季av在线一区二区三区

|

аⅴ天堂中文在线网

|

青春草网站

|

国产夫妻久久

|

夜色在线视频

|

超清av在线|

日韩精品中文字幕一区二区三区

|

岳睡了我中文字幕日本

|

嫩草视频在线免费观看

|

欧美不在线

|

a在线观看视频

|

欧美a v在线播放

|

www国产成人|

国产美女久久久久

|

精品免费一区二区

|

国产在线一区视频

|

免费看成人片

|

六月丁香婷婷综合

|

狠狠躁夜夜躁人人爽天天高潮

|

黄网视频在线观看

|

日韩在线观看网站

|

欧美一区二区三区视频在线观看

|

欧美福利视频一区

|

亚洲视频在线观看

|

亚洲在线综合

|

日日干日日插

|

国产第一草草影院

|

91蜜桃视频在线观看

|

黄色大片国产

|

日韩欧美国产一区二区

|

五月婷中文字幕

|

风间由美av在线

|

天天插天天狠

|

操人视频免费看

|

午夜影院在线视频

|

少妇太爽了太深了太硬了

|

日本高清免费aaaaa大片视频

|

交专区videossex农村

|

欧美www.|

午夜在线精品偷拍

|

国产精品日韩在线

|

一区二区三区欧美视频

|

av在线免费观看不卡

|

日本在线国产

|

婷婷毛片

|

少妇愉情理伦片bd

|

小伸进喷水网站

|

久草精品国产

|

无码精品一区二区免费

|

国产区精品

|

麻豆区1免费

|

就去干成人网

|

亚洲成人第一区

|

波多野结衣啪啪

|

av手机免费在线观看

|

国产美女又黄又爽又色视频免费

|

四虎最新域名

|

天天干b

|

波多野结衣视频一区二区

|

日日摸夜夜添夜夜添高潮喷水

|

丁香九月婷婷

|

91网在线播放

|

免费av不卡在线观看

|

久久艹国产

|

奇米成人影视

|

精品视频一区在线观看

|

日本精品免费在线观看

|

caobi视频

|

亚洲精品第二页

|

国产精品日韩电影

|

精品免费久久久

|

亚洲欧美综合视频

|

嫩模啪啪

|

日韩精品一二三区

|

色婷五月天

|

日韩私人影院

|

69av国产|

黄瓜视频色|

19禁大尺度做爰无遮挡电影

|

91av视频网站|

色屁屁一区二区

|

一本久道综合色婷婷五月

|

污视频网站在线看

|

村姑电影在线播放免费观看

|

欧美精品乱码99久久蜜桃

|

国产一区二区在线精品

|

美国成人免费视频

|

白嫩初高中害羞小美女

|

无码国产伦一区二区三区视频

|

色大师在线观看

|

又黄又免费的视频

|

俄罗斯乱妇

|

超碰爱爱|

国产欧美日韩一区二区三区

|

a天堂在线

|

亚洲免费片

|

欧美久久伊人

|

h部分肌肉警猛淫文

|

午夜视频久久久

|

av男人天堂av

|

亚洲AV无码一区二区伊人久久

|

蜜桃av免费在线观看

|

日韩欧美激情视频

|

日韩欧美v

|

亚洲色偷偷综合亚洲av伊人

|

免费成人在线电影

|

精品国产乱码久久久久久88av

|

免费黄色在线观看

|

一区精品视频在线观看

|

亚洲精品中文字幕

|

一区二区一级片

|

国产又色又爽又黄又免费

|

污污内射在线观看一区二区少妇

|

国产欧美一区二区精品忘忧草

|

日本免费福利视频

|

伊人影院av|

狠狠爱夜夜操

|

国产精品久久久久久精

|

欧美色拍

|

婷婷色网

|

国产乱子伦视频一区二区三区

|

黄色片99|

天天色天天射天天干

|

青青草.com

|

欧美成人一区二区三区片免费

|

亚洲第九十九页

|

久久久久久久久久影院

|

穿越异世荒淫h啪肉np文

|

国产人妻精品一区二区三区

|

黄色录像片子

|

国产成人一区二区三区影院在线

|

黄网在线免费

|

开心激情站

|

www.日韩.com|

久久精品国产亚洲AV成人婷婷

|

久久久国产一区

|

国产一区两区

|

99国产精品99久久久久久粉嫩

|

91精品国产欧美一区二区

|

亚洲一区二区免费视频

|

午夜影院免费

|

国产一区二区三区高清视频

|

xxxxwww国产|

69日本xxxxxxxxx30

欧美激情综合五月色丁香

在线观看日韩欧美

|

奇米精品一区二区三区在线观看一

|

夜色88v精品国产亚洲

|

中日韩中文字幕一区二区

|

欧美一级片在线播放

|

女人的天堂网站

|

手机看片国产精品

|

成人免费视频一区二区三区

|

这里只有精品久久

|

日韩经典午夜福利发布

|

正在播放经典国语对白

|

午夜视频在线观看国产

|

嫩嫩av

|

黄网站免费视频

|

亚洲色欲色欲www

|

九九视频免费观看

|

在线无|

欧美成综合

|

成人免费精品视频

|

超碰在线伊人

|

久久另类ts人妖一区二区

|

亚洲情欲网

|

一本色道久久hezyo无码

|

国产精品一卡二卡

|

久久超碰在线

|

女女互磨互喷水高潮les呻吟

|

久久永久免费视频

|

国产久草视频

|

一本一道久久综合

|

亚洲天堂免费在线

|

日韩特黄

|

国产在线操

|

日韩视频一二三区

|

麻豆视频观看

|

www.色播|

波多野结衣免费在线视频

|

日韩三级小视频

|

又嫩又硬又黄又爽的视频

|

操欧美老女人

|

成人在线免费视频播放

|

夜夜嗨av|

porn亚洲|

在线观看免费福利

|

欧美成年网站

|

亚洲妇女av|

免费看日韩av|

国产精品hd

|

午夜神马影院

|

波多野吉衣av无码

|

欧美高清性xxxxhd

|

久久这里只有精品99

|

国产一区二区啪啪啪

|

亚洲自拍偷拍一区二区三区

|

www.黄色|

久久综合激的五月天

|

麻豆蜜桃91

|

麻豆视频在线

|

狠狠爱欧美

|

黑人巨大精品欧美一区二区蜜桃

|

韩国bj大尺度vip福利网站

|

亚洲精品国产精品乱码不卡√香蕉

|

亚洲最大在线

|

国产丝袜在线视频

|

色天天av

|

一区二区三区日韩欧美

|

综合精品久久久

|

对白超刺激精彩粗话av

|

国产精品96久久久久久

|

91av俱乐部|

日韩毛片无码永久免费看

|

久草精品视频在线观看

|

精品久久久中文字幕

|

国产精品久久久久久久一区探花

|

欧美 国产 精品

|

丝袜美女av|

成人精品视频在线播放

|

黄色自拍网站

|

69久久久久久|

天堂俺去俺来也www久久婷婷

|

第一福利丝瓜av导航

|

吞精囗交69激情欧美

|

欧美激情不卡

|

性生活一级大片

|

国产一级片免费观看

|

视频福利在线观看

|

久草国产精品视频

|

欧美在线导航

|

欧美激情一区

|

h片在线观看免费

|

亚洲第一大综合区

|

日韩中文字幕国产

|

国产精品不卡在线观看

|

久久免费少妇高潮久久精品99

|

国产乱码精品一区二区三区亚洲人

|

亚洲综合一区二区

|

在线观看a视频

|

国产激情二区

|

欧美视频免费在线观看

|

日韩视频在线视频

|

久久丁香网

|

午夜美女在线

|

伊人55|

欧美日韩麻豆

|

羞辱极度绿帽vk

|

国产在线1区|

www.狠狠撸.com|

麻豆精品视频

|

91狠狠操

|

大乳女喂男人吃奶视频

|

黄色网络在线观看

|

欧美与黑人午夜性猛交久久久

|

av片子在线观看

|

男人操女人逼逼视频

|

日本大片黄|

www夜片内射视频日韩精品成人

|

亚洲ⅴ国产v天堂a无码二区

|

亚洲精美视频

|

熟女毛片

|

欧洲美女毛片

|

国产精品一区二区三区线羞羞网站

|

第一页在线

|

亚洲熟女乱色综合亚洲av

|

julia一区二区三区在线观看

|

亚洲aaaa级特黄毛片

|

四虎视频国产精品免费

|

亚洲成人午夜影院

|

黄色一级片免费在线观看

|

亚洲欧美电影

|

日韩精品1区2区

|

草草影院av

|

中文字幕av网址

|

国产福利小视频在线

|

国产污视频在线

|

欧美黑人一级片

|

中国少妇乱子伦视频播放

|

日日热

|

国产三级国产精品国产专区50

|

天堂色在线

|

久久午夜视频

|

91caob|

久久视频在线播放

|

中文字字幕一区二区三区四区五区

|

成人国产av一区二区三区

|

国产大片在线观看

|

国产99久久久国产精品免费看

|

草莓视频18免费观看

|

,亚洲人成毛片在线播放

|

中文字幕亚洲高清

|

成人自拍一区

|

亚洲AV无码国产日韩久久

|

av噜噜色

|

体感预报日剧

|

日韩一级免费

|

97在线国产

|

黄色小网站入口

|

91黄色小网站

|

中文字幕网站在线观看

|

亚洲一级网

|

高清福利视频

|

国产古装艳史毛片hd

|

玉米地疯狂的吸允她的奶视频

|

久久久久久久久久国产精品

|

国产毛片久久久久久

|

偷拍第1页

|

欧美老肥妇做爰bbww

|

欧美午夜网站

|

波多野结衣丝袜

|

亚洲精品国产精品乱码不99热

|

免费观看高清在线

|

国产乱码精品1区2区3区

|

歪歪6080|

欧美性xxxx

|

a黄色一级片

|

亚洲丝袜视频

|

久久午夜福利电影

|

日本伦理在线

|

中文一区二区在线观看

|

熟妇高潮一区二区三区在线播放

|

亚洲第一中文字幕

|

大尺度av在线|

91久久精品国产91久久

|

91在线视频精品

|

尤物videos另类xxxx

|

国产无套精品一区二区三区

|

免费麻豆国产一区二区三区四区

|

欧美人与禽猛交乱配

|

悠悠色在线

|

av天天在线

|

аⅴ天堂中文在线网

|

国产精品久久久久99

|

亚洲精品97久久中文字幕无码

|

久久性色av

|

九色视频丨porny丨丝袜

|

av一级二级

|

亚洲激情视频在线观看

|

日韩精品啪啪

|

一级黄色片在线

|

三级a级片

|

人人妻人人澡人人爽精品

|

草逼视频网站

|

国内老熟妇对白xxxxhd

|

亚洲成人毛片

|

6080亚洲精品一区二区

|

国产视频一区二区

|

日本女人黄色片

|

亚洲青草

|

青娱乐极品视频在线

|

四季av一区二区夜夜嗨

|

村姑电影在线播放免费观看

|

www国产在线观看

|

无码视频在线观看

|

日本不卡高清视频

|

а√天堂中文在线资源8

|

久久99久久99精品免观看粉嫩

|

日韩电影一二三区

|

欧美精品久久天天躁

|

一级片在线

|

a级片在线视频

|

狠狠躁日日躁夜夜躁av

|

大陆熟妇丰满多毛xxxⅹ

|

日韩大尺度在线观看

|

fee性满足he牲bbw

|

国产盗摄av

|

黄色免费在线播放

|

久久精品第一页

|

欧洲一级片

|

午夜精品久久久久久久第一页按摩

|

男人与雌性宠物交啪啪

|

爱欲av|

色狠av|

青草视频在线

|

av片国产|

久久综合网址

|

www精品国产

|

国产经典久久久

|

精品久久无码视频

|

91亚洲精品久久久蜜桃网站

|

人人艹视频

|

一区二区三区偷拍

|

国产白丝喷水

|

一本大道av伊人久久综合

|

中文字幕国产在线观看

|

黄p在线播放|

亚洲一区二区视频在线

|

欧美成人国产精品一区二区

|

日本黄色xxx

|

少妇一级淫片免费放中国

|

18色av|

波多av在线|

免费观看视频一区二区

|

97影院|

精品动漫一区二区三区的观看方式

|

超碰人人超

|

激情网五月

|

国产精品亚洲AV色欲三区不卡

|

国产一区二区三区视频播放

|

91叉叉叉|

四虎国产成人永久精品免费

|

久久9久久|

国产91丝袜在线观看

|

黄色第一网站

|

蜜桃av噜噜一区二区三区麻豆

|

xxx精品

|

国产日韩欧美视频在线观看

|

国产欧美一区二区精品性色99

|

精品人妻无码一区二区性色

|

国语对白清晰刺激对白

|

一边摸内裤一边吻胸

|

裸体一区二区三区

|

手机看黄色

|

国产91精品欧美

|

色就是色亚洲色图

|

www国产无套内射com

|

婷婷在线视频观看

|

99久免费精品视频在线观78

|

91精品婷婷国产综合久久

|

青草视频在线观看视频

|

成人淫片|

亚洲国产经典

|

国产精品一区二三区

|

一区二区三区四区免费

|

黄色中文字幕在线观看

|

精品久久久久国产

|

好吊色一区二区

|

伊人免费在线观看高清版

|

成人毛片在线免费观看

|

老牛嫩草二区三区观影体验

|

黄色片hd|

成人av黄色

|

黄大片18满岁

|

国产精品成人午夜视频

|

91国偷自产一区二区三区观看

|

久久久久蜜桃

|

成人日韩精品

|

亚洲av毛片基地

|

成年在线视频

|

黄色网页在线看

|

青青草草视频

|

狠色综合

|

18深夜在线观看免费视频

|

97人妻天天摸天天爽天天

|

精品久久久久久无码人妻

|

黄色aaa毛片

|

三级全黄做爰龚玥菲在线

|

中日韩在线

|

伊人中文网

|

精品欧美乱码久久久久久

|

欧美在线视频免费播放

|

日韩av在线一区二区三区

|

操操操免费视频

|

亚洲免费在线看

|

最新av片

|

日韩中文欧美

|

亚洲国产剧情在线观看

|

最近免费中文字幕大全免费版视频

|

午夜骚影|

国产激情久久久久久熟女老人av

|

女人的天堂av

|

一级美女黄色片

|

黄色亚洲网站

|

99福利视频导航

|

这里只有精品视频在线观看

|

一级片中文字幕

|

黄色网址在线免费观看

|

污污视频网站

|

清清草在线视频

|

天天干夜夜做

|

欧美在线免费观看视频

|

久久视频在线观看免费

|

伊人春色av|

成熟女人毛片www免费版在线

|

婷婷第四色

|

国产中文字幕在线免费观看

|

人妻精品无码一区二区三区

|

2019中文字幕在线免费观看

|

一级黄色免费大片

|

色欲久久久天天天综合网精品

|

欧美一区二区三区在线观看视频

|

自拍偷拍小视频

|

你懂的网址在线观看

|

中文字幕系列

|

狠狠干狠狠搞

|

性盈盈影院中文字幕

|

男人阁久久

|

国产乱妇4p交换乱免费视频

|

亚洲小说图片区

|

青青草国产一区二区三区

|

一级片网址

|

亚洲黄色成人

|

美妇湿透娇羞紧窄迎合

|

日本一二三区视频在线

|

国产馆av

|

av片在线播放

|

国产精品久久久久久久免费看

|

夜夜爽天天干

|

手机在线播放av

|

国产精品入口久久

|

成人作爱视频

|

www.国产在线视频

|

最新在线观看av

|

亚洲精品在线中文字幕

|

欧美粉嫩videosex极品

|

国产高清在线一区

|

亚洲免费a|

日韩第九页

|

亚洲中文字幕一区二区

|

国产免费午夜

|

日产精品一区

|

国产在线观看免费

|

国产夫妻性生活

|

超碰公开免费

|

91精品国产色综合久久不8

|

又黄又免费的网站

|

av成人免费在线观看

|

精品福利一区二区三区

|

天堂素人约啪

|

91亚洲网站

|

日本天天操

|

亚洲综合三区

|

久久久亚洲成人

|

久久露脸|

亚洲视频网站在线

|

亚洲av成人一区二区国产精品

|

国产不卡在线播放

|

久久精品视频7

|

久久综合婷婷国产二区高清

|

欧美视频一区二区在线

|

91丝袜国产在线观看

|

欧洲亚洲一区

|

51久久久|

亚洲高清在线视频

|

人人妻人人澡人人爽精品

|

日本欧美国产在线

|

亚洲熟妇无码爱v在线观看

高清无码视频直接看

|

色呦呦一区

|

久久久www免费人成人片

|

欧美成本人视频

|

狠狠躁夜夜躁人

|

大尺度做爰无遮挡露器官

|

久久精品一级片

|

视频一区二区三区在线

|

免费在线成人

|

成人欧美一区二区

|

超碰在线小说

|

欧美日韩不卡一区

|

可以免费看av的网站

|

国产91久久久

|

日韩第二页

|

成年人免费网站在线观看

|

亚洲风情av

|

熟女人妻aⅴ一区二区三区60路

|

黄色三级免费观看

|

久久黄色免费网站

|

国产精品偷拍

|

午夜av电影在线观看

|

91视频高清

|

国产一级特黄视频

|

久久久国产高清

|

国产人成无码视频在线观看

|

香蕉视频污视频

|

欧美精品一区二区三区蜜臀

|

中文在线字幕免

|

在线观看黄色av网站

|

www.97av.com

|

久久久久亚洲av无码专区桃色

|

欧美日韩高清在线播放

|

在线观看黄色片网站

|

日韩免费高清视频

|

成人爽爽视频

|

国产原创一区

|

亚洲精品欧美激情

|

欧美久久免费

|

一区二区三区精

|

黄色一级免费网站

|

爱搞国产|

蜜臀一区二区三区精品免费视频

|

av在线不卡网

|

av女优天堂在线观看

|

欧美激情福利

|

播放美国生活大片

|

日韩精品在线观看一区

|

免费一级大片

|

青青草原影视

|

欧美大片免费

|

国产精品性爱在线

|

99中文字幕在线观看

|

免费人妻一区二区三区

|

www日本www|

秋霞福利|

欧美人妖xxxx

|

1区2区视频

|

国产精品电影在线观看

|

成人做爰视频www

|

亚洲a人

|

黄色污网站在线观看

|

久久色在线

|

天天色天天

|

免费激情小视频

|

成人午夜影视在线观看

|

国产乱淫a∨片免费视频

|

国产高清自拍av

|

亚洲性生活片

|

人妻视频一区二区三区

|

爱的色放3

|

欧美黄片一区

|

久久久久久亚洲中文字幕无码

|

手机看片日韩欧美

|

黄瓜视频91|

青青草手机在线观看

|

亚洲国产精品麻豆

|

欧美性爱精品在线

|

十八岁世界在线观看高清免费韩剧

|

双性人hdsexvideos

|

国产稀缺精品盗摄盗拍

|

国产黄av|

欧美午夜网站

|

日韩字幕在线观看

|

亚洲高清无码久久

|

国产麻豆剧传媒精品国产

|

欧美色图中文字幕

|

九九自拍偷拍

|

国产精品av一区二区

|

欧美高清一区二区三区四区

|

欧美一区国产一区

|

色午夜|

人人艹人人爱

|

伊人9999|

久久福利小视频

|

国产一区二区三区免费

|

久久久久人妻精品色欧美

|

在线观看入口

|

久久久精品动漫

|

欧美在线国产

|

欧美日韩在线视频

|

久久久久一级

|

亚洲一区二区免费电影

|

亚洲国产一区在线

|

日本极品喷水

|

亚洲国产福利视频

|

一起草国产

|

日韩精品乱码久久久久久

|

一区二区三区四区视频

|

jizz日本在线

|

亚洲蜜臀av乱码久久精品蜜桃

|

精品aaa

|

夜夜操网站

|

69福利网|

女人的黄色片

|

中国三级视频

|

国产精品一区二区在线看

|

色香蕉视频

|

国产第一页第二页

|

国产午夜精品理论片在线

|

91福利视频网站

|

国产成人精品免费在线观看

|

美女福利片

|

天天综合网天天综合

|

男人女人拔萝卜视频

|

精品无人区无码乱码毛片国产

|

美女一区二区三区四区

|

国产精品入口夜色视频大尺度

|

精品人妻无码一区二区性色

|

成品短视频泡芙

|

国产精品综合网

|

欧洲成人免费视频

|

国模av

|

香蕉视频

|

黑人又大又粗又长

|

欧美日韩精

|

yy色综合|

神马久久久久久

|

国产成人av一区二区三区在线观看

|

九色91|

喷水视频在线观看

|

国产欧美激情视频

|

亚洲成人伊人

|

乱色专区

|

中文字幕亚洲一区二区三区

|

中文字幕精品亚洲

|

亚洲无吗在线

|

日韩一区二区三区在线免费观看

|

成人免费性生活视频

|

欧美在线视频播放

|

丰满的女邻居

|

免费av黄色|

三年中文在线观看免费观看

|

看片久久

|

午夜涩涩|

91国偷自产中文字幕久久

|

日韩一区免费

|

亚洲精品无人区

|

99九九精品视频

|

国产精视频

|

香港日本韩国三级网站

|

中文字幕在线免费看

|

成人免费片

|

韩日精品中文字幕

|

中国性xxx

|

精品久久亚洲

|

国产亚洲av综合人人澡精品

|

亚洲砖区免费

|

青青草草

|

国产精品视频免费

|

午夜精品视频一区二区三区在线看

|

亚洲精品av中文字幕在线在线

|

嫩草视频在线播放

|

亚洲第一视频网

|

手机看片日韩久久

|

日本在线一区

|

亚洲大色网

|

欧美日韩在线免费看

|

色就是色欧美色图

|

亚洲精品无码久久久

|

亚洲精品高清在线

|

久久国产麻豆

|

国产v片在线观看

|

69亚洲精品|

成人精品视频网站

|

久久亚洲美女

|

精品伦精品一区二区三区视频

|

在线黄色网页

|

亚洲最大的成人网站

|

国产精品成人久久电影

|

91丨九色丨黑人外教

|

国产一级二级在线观看

|

久久毛片基地

|

学生孕妇videosex性欧美

|

国产免费观看视频

|

mm131美女视频|

91精品国产综合久久久蜜臀

|

九九九九精品

|

精品久久久噜噜噜久久久

|

青在线视频|

国产福利片在线观看

|

天堂一区二区三区四区

|

国产精品揄拍一区二区

|

www一起操

|

欧美日韩综合视频

|

给我看免费高清在线观看

|

欧美精品国产一区二区

|

少妇做爰xxxⅹ性视频

|

欧美精品一区二区三区久久

|

一级淫片在线观看

|

韩国一区二区三区在线观看

|

久久性片

|

亚洲国产精品自拍视频

|

国产页

|

欧美激情视频网

|

波多野结衣激情视频

|

看黄免费网站

|

韩国三级中文字幕hd久久精品

|

福利在线小视频

|

国产伦精品一区二区三区视频1

|

911国产视频|

午夜一区二区三区在线

|

国产chinesehd精品露脸

|

国产97色

|

av网站免费观看

|

国产精品热久久

|

朝桐光一区二区

|

午夜一区二区三区

|

欧美美女一区二区三区

|

欧美日韩专区

|

在线a视频|

亚洲欧美乱综合图片区小说区

|

亚洲一区二区三区在线

|

亚洲第一页综合

|

最新日本中文字幕

|

亚洲成人精品一区二区三区

|

久久久久亚洲av无码麻豆

|

综合网天天

|

久久99精品久久久久久

|

波多野结衣一区二区三区在线观看

|

羞羞草影院

|

日韩精品乱码

|

一区二区三区不卡在线观看

|

午夜精品久久久久久久四虎美女版

|

国产精品久久久久久白浆

|

天天有av

|

在线视频中文

|

日本一区高清

|

caoporm超碰|

国产精品夫妻自拍

|

男女裸体影院高潮

|

极品粉嫩国产18尤物

|

少妇被又大又粗又爽毛片久久黑人

|

神马国产|

日本在线天堂

|

人物动物互动39集免费观看

|

亚洲精品国产精品乱码桃花

|

国产a级免费视频

|

亚洲精品高清在线观看

|

激情涩涩

|

欧美日韩一区视频

|

前任攻略在线观看免费完整版

|

av在线不卡播放

|

善良的女邻居在线观看

|

中文在线8资源库

|

av专区在线

|

日本久久爱

|

国产 日韩 一区

|

农村脱精光一级

|

久久手机免费视频

|

黄色av网址大全

|

久草精品在线观看视频

|

一级欧美视频

|

91超碰国产在线

|

黄色在线一区

|

99国产精品久久久久99打野战

|

国产亚洲福利

|

亚洲国产精彩视频

|

91香蕉视频黄色

|

网站在线免费观看

|

国产欧美在线播放

|

国产在线视频99

|

成人激情开心

|

www.sesehu

|

男裸体无遮挡网站

|

九色91porny|

欧美激情不卡

|

精品国产欧美一区二区三区成人

|

999黄色片

|

午夜精品久久久久久久久久久

|

亚洲一区电影

|

亚洲欧美变态另类丝袜第一区

|

欧美一级免费在线

|

国产精品天美传媒沈樵

|

真人bbbbbbbbb毛片

|

国产精品yy|

激情五月综合网

|

91精品视频在线

|

无码人妻精品一区二区三区在线

|

国产高清中文字幕

|

日韩一级成人

|

国产性av

|

天堂av在线免费观看

|

国产一及片

|

欧美波霸影院

|

永久久久久久

|

成人精品在线观看视频

|

黄色片视频免费观看

|

天天操天天添

|

黄色免费av

|

欧美熟妇久久久久

|

凹凸精品一区二区三区

|

国产精视频

|

av综合色|

一级特黄妇女高潮2

|

欧美性久久久

|

麻豆国产精品777777在线

|

操欧美美女

|

欧美色999|

成人123区|

日本一区二区在线视频

|

eeuss国产一区二区三区

|

黑人玩弄人妻一区二区绿帽子

|

在线免费看av的网站

|

欧美激情在线一区

|

老司机午夜精品视频

|

99精品国产一区二区

|

牛牛精品一区二区

|

亚洲大尺度在线观看

|

青娱乐导航

|

精品人妻一区二区三区日产乱码

|

日韩精品一线二线三线

|

非洲一级片

|

成人片免费视频

|

av成人在线观看

|

亚洲欧洲一二三区

|

日韩欧美中文在线观看

|

国产黄色一级

|

噜噜噜精品欧美成人

|

免费看污片的网站

|

国产精品麻豆成人av电影艾秋

|

亚洲一区二区三区三州

|

日韩激情在线视频

|

国语对白对话在线观看

|

91麻豆产精品久久久久久夏晴子

|

和漂亮岳做爰3中文字幕

|

亚洲第一综合

|

国产情侣激情

|

亚洲精品乱码久久久久久蜜桃动漫

|

瑟瑟视频在线观看

|

五月天激情电影

|

av网站免费播放

|

超碰按摩

|

欧美xx孕妇

|

国产又粗又黄又猛

|

精品久久久久久久久久久久久久久久久

|

欧美图片一区二区

|

自拍偷拍亚洲区

|

亚洲精品www久久久久久

|

在线观看黄色网页

|

无套内谢大学处破女www小说

|

久久久人人爽

|

亚洲精品天堂网

|

青青草视频在线观看

|

夜夜躁很很躁日日躁麻豆

|

日欧美女人

|

久久理论电影

|

国产日韩一区二区三免费高清

|

日韩视频免费在线

|

中文字幕人成人乱码亚洲电影

|

亚洲欧洲精品在线

|

亚洲成人播放器

|

精品一区二区三

|

日本成人免费在线

|

午夜小影院

|

久久免费电影

|

老司机在线观看视频

|

天天操夜夜爱

|

jizzjizz8|

三八激情网

|

91精选|

91丝袜呻吟高潮美腿白嫩在线观看

|

91麻豆精品国产理伦片在线观看

|

色婷在线

|

欧美成网|

国产女人与zoxxxx另类

|

素人一区

|

国产电影免费观看高清完整版视频

|

国产三级在线看

|

国产乱码一区

|

韩漫动漫免费大全在线观看

|

亚洲自拍偷拍精品视频

|

欧美日韩国产精品综合

|

久久99久久99精品免视看婷婷

|

麻豆国产精品777777在线

|

日韩精品字幕

|

91精品国产综合久久久蜜臀图片

|

免费成人深夜夜行p站

|

夫妻自拍偷拍

|

黄色a级片在线观看

|

就操网|

亚洲美女在线播放

|

www.av视频在线观看

|

污污内射在线观看一区二区少妇

|

精品国产99一区二区乱码综合

|

人妖黄色片

|

国产精品久久国产愉拍

|

免费看黄色网址

|

av中文字幕亚洲

|

色老头一区二区三区在线观看

|

四虎网站最新网址

|

日本三级大全

|

国产成人精品一区二区在线观看

|

美女福利一区

|

校园春色中文字幕

|

国内精品久久久久久久影视简单

|

午夜精品影院

|

岳狂躁岳丰满少妇大叫

|

精品视频在线免费看

|

不卡视频国产

|

日韩亚洲欧美精品

|

国产三级精品在线

|

www.久久精品视频

|

国产亚洲精品码

|

九九热伊人|

极品少妇在线观看

|

av色图|

色综合久久久久

|

国产日韩不卡

|

姐姐的秘密韩剧免费观看全集中文

|

一级h片|

免费av观看网站

|

成人免费网站在线观看

|

中文字幕理伦片免费看

|

精品一区二区三区精华液

|

午夜影院在线看

|

欧美高清日韩

|

国产东北真实交换多p免视频

|

国产精品一区二区三区四

|

深夜激情网

|

香蕉视频免费网站

|

www.亚洲黄色|

美女扒开尿口让男人捅爽

|

国产精品国产三级国产专播精品人

|

欧美性生活

|

国产富婆一级全黄大片

|

激情综合影院

|

一本大道一区二区

|

日本天堂在线视频

|

久草电影网站

|

国产精品一区二区久久国产

|

99综合

|

九九热视频精品在线观看

|

国产一区日韩一区

|

天堂av网在线

|

jzzijzzij日本成熟少妇

|

亚洲免费天堂

|

久久噜噜色综合一区二区

|

色噜噜狠狠成人中文

|

√天堂中文官网8在线

|

让人下面流水的视频

|

91青青草视频

|

农村妇女一区二区

|

成人毛片软件

|

国产精彩视频一区

|

少妇一级淫免费播放

|

日本女优在线看

|

麻豆md0077饥渴少妇

|

精品国产av无码

|

久久久高清免费视频

|

在线免费你懂的

|

波多野结衣一区二区三区免费视频

|

天堂…中文在线最新版在线

|

色播网址

|

无码aⅴ精品一区二区三区浪潮

|

国产精品自拍视频一区

|

三级艳丽杨钰莹三级

|

黄色a在线观看

|

国产精品午夜福利视频234区

|

日本一级片在线观看

|

懂色av中文一区二区三区天美

|

午夜秋霞|

无套白嫩进入乌克兰美女

|

老司机久久|

国产精品久久久久久久久久直播

|

狠狠综合一区

|

欧美黄色大片免费看

|

japanese在线|

国产精品一级无码

|

99re视频在线

|

久久久精品国产免费爽爽爽

|

91亚洲精品久久久蜜桃网站

|

一级黄色淫片

|

成人黄色国产

|

国产色av|

国产精品视频你懂的

|

日日夜夜超碰

|

一级免费观看

|

日韩v片

|

91传媒在线视频

|

少妇久久久

|

青青青国产精品一区二区

|

青草国产|

一级黄色片在线

|

亚洲高清在线视频

|

成人玩具h视频

|

91色在线播放

|

88福利视频

|

久久久久99精品国产片

|

天堂最新

|

夫妻精品

|

国产福利三区

|

国产精品videos|

中文字幕第9页

|

99国产精品视频免费观看一公开

|

久久精品视频偷拍

|

高清久久久

|

淫片aaa|

波多野结衣网站

|

五十路av在线

|

少妇搡bbbb搡bbbb

|

白嫩少妇激情无码

|

日韩在线一二三

|

精品美女一区

|

性——交——性——乱免费的

|

女同亚洲精品一区二区三

|

人妻熟人中文字幕一区二区

|

五月天综合视频

|

久久天天躁狠狠躁夜夜躁

|

精品123区|

奇米网久久

|

自拍偷拍第|

白浆在线

|

91直接进入

|

日本中文字幕成人

|

国产经典一区

|

国产欧美精品一区二区色综合朱莉

|

亚洲AV无码国产精品午夜字幕

|

四虎久久|

乱淫av

|

国产精品视频久久久久久久

|

久久草视频

|

亚色在线

|

欧美日韩在线视频一区二区三区

|

jizz欧美性23

|

www.成人国产

|

九九热九九

|

国产一区伦理

|

青青草原国产视频

|

懂色av一区二区三区免费

|

久久香蕉影院

|

国产欧美综合一区

|

久久久久久国产精品视频

|

自拍偷拍五月天

|

国产精品变态另类虐交

|

羞羞色院91蜜桃

|

2024av视频|

91pron在线

|

中文字幕一本

|

日韩天堂av

|

日韩在线视频网

|

www黄色网|

五月深爱婷婷

|

给我看高清的视频在线观看

|

一区二区三区免费网站

|

手机看片福利视频

|

天天看夜夜爽

|

人人草人人爽

|

老湿福利影院

|

日韩av免费在线

|

国产一区二区高清视频

|

久久久永久久久人妻精品麻豆

|

日韩精品一区二区三区不卡在线

|

欧美激情一区

|

日韩美女在线

|

91久久一区二区三区

|

亚洲天天看|

91看片淫黄大片91桃色

|

一区二区影视

|

国产三级按摩推拿按摩

|

国内视频一区二区三区

|

一区二区三区黄色片

|

肉色超薄丝袜脚交一区二区图片

|

很黄很色的视频

|

成人国产精品一区

|

成人拍拍视频

|

嫩草av在线

|

日韩免费黄色片

|

欧美精品自拍

|

国产精品亚洲一区二区三区在线观看

|

欧美一区免费

|

黄色小视频国产

|

欧美三级午夜理伦

|

超碰在线97观看

|

好吊妞视频一区二区三区

|

青青伊人av

|

丰满少妇被猛烈进入无码

|

无码内射中文字幕岛国片

|

亚洲第6页

|

国产精品视频一二三区

|

黄色片怎么看

|

亚洲欧美中文日韩在线

|

午夜在线观看一区

|

一区精品在线观看

|

中文字幕1页

|

五月天久久久久

|

亚欧精品视频一区二区三区

|

成人动漫亚洲

|

在线免费观看视频

|

色综合狠狠操

|

视色影院|

少妇自摸视频

|

亚洲一区二区激情

|

干b视频在线观看

|

久久久久久九九九

|

亚洲av成人无码一二三在线观看

|

秋霞一区

|

jizz黄|

日日噜噜夜夜狠狠久久丁香五月

|

8mav在线|

秋霞午夜网

|

日韩精品一区二区三区视频

|

中文字幕有码视频

|

日韩电影三级

|

国产一国产二国产三

|

春色伊人

|

日本在线观看一区二区

|

一级片黄色

|

国产一级一区二区

|

中国性xxx

|

国产色视频网站

|

精品人妻一区二区三区四区不卡

|

亚洲一区二区三区免费观看

|

天天操天天射天天爱

|

少妇性l交大片免潘金莲

|

黄视频在线免费看

|

欧美日韩高清一区二区三区

|

国产一级内谢

|

国产精品视频在线观看

|

在线免费观看av不卡

|

99视频网站

|

国产日韩欧美久久

|

看黄色大片

|

在线看毛片网站

|

香港三级网站

|

日本一区二区三区精品视频

|

在线观看亚洲精品

|

午夜精品一区二区三区在线视频

|

国产亚洲成av人在线观看导航

|

成人污网站

|

我和岳m愉情xxxⅹ视频

|

国产制服在线

|

黄色大全免费看

|

欧美精品成人一区二区三区四区

|

成人污在线

|

美女交配

|

h狠狠躁死你h高h

|

污污的视频在线免费观看

|

久久99精品久久久久久水蜜桃

|

男人天堂国产

|

黄色日韩网站

|

亚洲精品久久久久久动漫器材一区

|

久久精品欧美一区二区三区麻豆

|

日日好av

|

精品国产乱码久久久人妻

|

国产成人精品二区三区亚瑟

|

国产麻豆一区二区三区在线观看

|

久久99国产综合精品免费

|

久久午夜鲁丝片午夜精品

|

中文字幕免费高清

|

美腿丝袜亚洲色图

|

日韩av福利|

永久免费在线

|

国内少妇精品

|

a视频免费看

|

日本一本在线视频

|

古代黄色一级片

|

国产一区视频观看

|

欧美另类第一页

|

国产精品传媒在线

|

午夜电影天堂

|

亚洲你懂的

|

内裤摩擦1v1h

|

成人免费久久

|

好吊视频一区二区三区四区

|

99er在线|

国产精品毛片在线

|

欧美xxxxx高潮喷水麻豆

|

射影院

|

欧美色噜噜

|

国产av一区二区三区传媒

|

免费看日批

|

草碰在线视频

|

久久99久久99精品免观看粉嫩

|

日本在线中文

|

久久视频免费观看

|

国产欧美一级

|

激情吧|

91国产精品一区

|

国产精品永久在线观看

|

少妇粉嫩小泬白浆流出

|

国产成人精品影院

|

国产精品白嫩白嫩大学美女

|

上原亚衣在线观看

|

av丁香

|

亚洲玖玖玖

|

美女免费福利视频

|

娇小萝被两个黑人用半米长

|

双腿张开被9个男人调教

|

欧美精品影院

|

欧美日本道

|

老汉av在线

|

黄色av网|

亚洲图片视频在线

|

美女免费av

|

97色在线

|

欧美日韩在线免费看

|

四色永久访问

|

96av在线视频

|

亚洲欧美黄色片

|

不卡网av

|

日本九九视频

|

视频黄色免费

|

中文字幕av免费

|

欧美中文字幕一区

|

色五五月

|

四虎成人影视

|

免费在线看污视频

|

久久精品色欲国产AV一区二区

|

少妇太紧太爽又黄又硬又爽小说

|

欧美精品videos另类日本

|

亚洲 欧美 精品

|

www.成人av|

丰满少妇高潮一区二区

|

中文字幕一区二区在线视频

|

视频一区二区中文字幕

|

亚洲一区二区av在线

|

日韩精品久久久久

|

男人舔女人下部高潮全视频

|

伊人久久婷婷

|

91九色蝌蚪porny

|

成人看片黄a免费看视频

|

一级少妇片

|

爱av在线|

国产一级在线免费观看

|

国产成人综合视频

|

性欧美在线视频

|

蜜桃精品久久久久久久免费影院

|

精品久久久一区二区

|

人人干人人做

|

一起草国产

|

性插动态视频

|

免费美女视频网站

|

欧美粗大猛烈老熟妇

|

夜夜添无码一区二区三区

|

无码少妇一级AV片在线观看

|

中日黄色片

|

欧美日韩一二三区

|

精品在线不卡

|

国产极品粉嫩

|

波多野结衣啪啪

|

精品一级

|

一区二区三区美女视频

|

最近中文字幕在线免费观看

|

成人黄色免费观看

|

亚洲人xxxx

|

91一区二区在线

|

gay男互凵gay男同偷精

|

欧美videossex极品

|

中文字幕高清在线播放

|

国产精品毛片久久久久久久av

|

国产激情一区二区三区视频免樱桃

|

东方av在线免费观看

|

99久久久|

色老板精品凹凸在线视频观看

|

国产免费脚交足视频在线观看

|

国产又粗又大又长

|

嫩草嫩草嫩草嫩草嫩草嫩草

|

午夜小视频在线观看

|

麻豆免费电影

|

黄色一级视频免费看

|

五月天综合社区

|

欧美两根一起进3p做受视频

|

粉嫩一区二区三区

|

刘亦菲毛片一区二区三区

|

淫欲少妇

|

国产人妖ts重口系列网站观看

|

亚洲九九精品

|

色老头一区二区

|

欧美视频www|

情侣在线视频

|

美女屁股眼视频免费

|

日韩国产欧美在线视频

|

日狠狠|

国产成人无码一区二区在线观看

|

欧美a∨亚洲欧美亚洲

|

台湾黄色网址

|

69热在线

|

影音先锋久久久

|

婷婷深爱五月

|

精品国产乱

|

成人欧美一级特黄

|

无码人妻丰满熟妇奶水区码

|

国产精品综合久久

|

国产婷婷在线观看

|

亚洲伦理在线

|

国产精品伦一区

|

极品色综合

|

制服丝袜中文字幕在线

|

综合婷婷

|

中文字幕在线欧美

|

日本三级片在线观看

|

亚洲日本精品一区

|

97免费在线视频

|

久久艹av|

噜噜噜色

|

中国一级特黄真人毛片免费观看

|

国产欧美一区二区三区另类精品

|

亚洲精品久久久久久宅男

|

烈性摔跤

|

香蕉久久久久久久av网站

|

国内外成人在线视频

|

一区二区在线不卡

|

国产天堂第一区

|

少妇捆绑紧缚av

|

亚洲好视频

|

h片在线播放|

欧美日韩一区二区三区四区

|

欧美涩涩视频

|

国产swag在线|

手机看片1024在线

|

色播视频在线播放

|

91亚洲国产成人精品性色

|

日本三级久久

|

成人免费观看视频网站

|

国产一级片网址

|

午夜精品无码一区二区三区

|

日本久久影视

|

午夜剧场成人

|

亚洲另类天堂

|

亚洲高清在线播放

|

少妇激情一区二区三区

|

久久久久亚洲av成人毛片韩

|

激情吧

|

k8yy毛片|

日韩 欧美 自拍

|

先锋影音av在线

|

一区二区三区高清在线

|

日本精品一区二区三区视频

|

久久黄色大片

|

日韩少妇中文字幕

|

色哟哟精品一区

|

精品99久久久

|

久久影院中文字幕

|

国产精品久久久久91

|

色乱码一区二区三区

|

成人免费影视网站

|

久久免费在线观看

|

亚洲熟妇av日韩熟妇在线

|

18一20岁毛毛片

|

久久久精品国产sm调教网站

|

国产福利在线免费观看

|

欧美成人乱码一二三四区免费

|

日本三级韩国三级美三级91

|

www国产亚洲精品久久网站

|

99免费精品视频

|

国产色综合天天综合网

|

亚洲成人无码久久

|

欧美性潮喷xxxxx免费视频看

|

蜜桃99视频一区二区三区

|

韩国一级淫一片免费放

|

欧洲美女av

|

av免费在线播放

|

97在线国产

|

国产欧美精品国产国产专区

|

日韩美女一区

|

欧美乱妇一区二区三区

|

国产黄片毛片

|

韩国精品在线观看

|

日韩中文字幕一区二区三区四区

|

91久久|

99久久久无码国产精品6

|

日本一级二级视频

|

久久成人一区二区

|

av色图在线

|

色女生影院

|

9l视频自拍九色9l视频成人

|

日本一区二区三区中文字幕

|

久久精品人人做人人爽

|

亚洲精品视频在线

|

亚洲一区二区三区加勒比

|

91高清无打码

|

国产麻豆交换夫妇

|

亚洲一区在线电影

|

免费午夜av|

精品免费在线

|

日本一区二区三区视频在线观看

|

看黄色一级片

|

亚洲成av人片在线观看无

|

色99色

|

男女做爰猛烈吃奶啪啪喷水网站

|

成人毛片视频网站

|

少妇人妻邻居

|

中文视频在线观看

|

波多野结衣在线视频免费观看

|

新中文字幕

|

a在线免费

|

亚洲免费av网站

|

久久无码国产视频

|

亚洲色图制服诱惑

|

欧美草逼网|

成人国产一区二区

|

看黄网站在线观看

|

www.五月天激情

|

久久国产热视频

|

国产欧美啪啪

|

97超碰在线免费

|

日韩精品一区中文字幕

|

一进一出视频

|

成人做爰66片免费看网站

|

美女搡bbb又爽又猛又黄www

|

一级不卡

|

美国av片|

五月在线

|

99久久久无码国产精品

|

偷拍亚洲精品

|

黄色小视频在线免费看

|

四虎av在线播放

|

亚洲色图偷拍

|

日韩欧美一二三四区

|

青青草视频网站

|

亚洲女同二女同志

|

av男人的天堂在线

|

国产精品77777|

成人高潮片免费

|

美女色呦呦

|

欧美一级做a爰片免费视频

好看的国产精品

|

国产精品日韩在线

|

av爽妇网|

国产鲁鲁|

国产+日韩+欧美

|

四虎精品一区二区

|

成人一级网站

|

亚洲911精品成人18网站

|

色香蕉视频

|

91中文字幕在线视频

|

五月天婷婷久久

|

国产精品无码一区二区三区免费

|

亚洲精品视频三区

|

久久中文字幕网

|

亚洲一区二区三区四区视频

|

正在播放av

|

寻找身体恐怖电影免费播放

|

www三级

|

免费看片视频

|

鲁一鲁一鲁一鲁一av

|

久久久无码精品亚洲国产

|

成人免费短视频

|

日韩欧美高清

|

欧美日韩国产专区

|

免费在线观看小视频

|

97精品视频|

亚洲free性xxxx护士白浆

|

亚洲成人自拍

|

91久久伊人|

亚洲看看|

欧美69影院|

2025国产精品

|

国产91啪

|

欧美性猛交一区二区三区精品

|

中文字幕欧美专区

|

一级女人毛片

|

亚洲免费精品视频

|

91人人视频

|

色综合a

|

国产美女无遮挡网站

|

亚洲精品日韩综合观看成人91

|

91麻豆精品国产91久久久更新时间

|

国产精品美女高潮无套

|

日本a级片在线播放

|

在线少妇

|

亚洲一区二区三区人妻

|

午夜免费一区二区

|

国产欧美视频一区二区

|

www.精品一区|

女生扒开尿口让男生桶

|

四色成人网

|

欧美精品网址

|

欧美一级片免费看

|

精品一性一色一乱农村

|

免费成人av网址

|

乌克兰黄色片

|

亚洲一级一区

|

一级作爱片

|

www.欧美在线

|

四色成人网

|

午夜影院在线视频

|

国产精品美女久久久久久久久

|

国产午夜精品久久久久久久久久

|

高h视频在线播放

|

欧美色亚洲

|

美女av影院

|

国产综合精品久久久久成人影

|

国产精品一区二区入口九绯色

|

香蕉久久av一区二区三区

|

伊人久久久久久久久久

|

极品一区

|

女生抠逼视频

|

欧洲一区二区三区在线

|

视频在线观看一区二区三区

|

在线视频欧美亚洲

|

男女男精品视频

|

亚洲天堂影视

|

少妇人妻一级a毛片

|

免费a在线观看播放

|

在线免费一区二区

|

日韩网

|

欧美日韩在线视频一区

|

午夜生活片|

香蕉av网|

久久噜噜色综合一区二区

|

极品白嫩丰满美女无套

|

国产午夜精品在线观看

|

免费在线观看污网站

|

天天躁日日躁狠狠很躁

|

国产精品久久久久99

|

国产精品视频无码

|

www.国产在线视频

|

爱插视频|

玖玖精品国产

|

www.成人免费视频

|

在线www色

|

一级免费观看视频

|

日本不卡视频一区二区三区

|

在线观看欧美一区二区

|

国产精品国产av

|

久久一区视频

|

日日久|

午夜天堂网

|

日韩视频区

|

国产三区在线视频

|

天天毛片

|

欧美亚洲伦理

|

国产最新在线

|

中文字幕亚洲一区

|

草草影院最新网址

|

国产专区在线

|

国产情侣免费视频

|

四虎影院污

|

一级 黄 色 片69

|

av综合在线观看

|

亚洲综合少妇

|

欧美日韩高清在线观看

|

极品销魂美女一区二区

|

九九久久网|

69精品久久久久久久

|

丝袜一区二区三区

|

国产成人精品免费在线观看

|

国产精品永久在线

|

亚洲黄色一区二区

|

日韩高清网站

|

欧美r级在线|

精品一区二区三区无码按摩

|

久久精品大全

|

免费的一级片

|

91精产国品

|

欧美色图校园春色

|

黄色网址大全免费

|

成人中文视频

|

大尺度做爰床戏呻吟舒畅

|

国产亚洲精品久久久久久

|

男人操女人下面

|

国产剧情演绎av

|

少妇特殊按摩高潮惨叫无码

|

www.555国产精品免费

|

av免费资源|

日本黄色大片网站

|

av毛片在线免费看

|

国产www

|

女女同性被吸乳羞羞

|

国产精品国产精品国产专区不卡

|

大尺度叫床戏做爰视频

|

av小片|

成人国产av一区二区三区

|

日韩视频免费观看高清完整版在线观看

|

欧美亚洲丝袜

|

中国一区二区视频

|

国产另类综合

|

久久久久久无码精品大片

|

国产精品一

|

三级在线观看网站

|

精品国产av一区二区

|

亚洲国产精品久久久久婷婷老年

|

91色站|

九色porny蝌蚪视频

|

日本无遮羞调教打屁股网站

|

伊人精品久久

|

日本a视频在线观看

|

精品国产乱码久久久久久1区二区

|

国产永久免费视频

|

日本国产在线

|

久久精品视|

2018中文字幕在线观看

|

亚洲国产一区二区三区四区

|

www.黄色网

|

久草福利免费

|

2022av视频|

亚洲私人网站

|

亚洲国产精品欧美久久

|

五月激情久久

|

欧美福利视频在线

|

91成人短视频在线观看

|

影音先锋丝袜美腿

|

亚洲美女屁股眼交

|

欧美brazzers

|

国产精品v欧美精品v日韩

|

在线观看波多野结衣

|

亚洲男人天堂网

|

制服诱惑一区二区三区

|

欧美视频在线观看一区二区三区

|

免费看美女隐私网站

|

天天看天天操

|

少妇人妻偷人精品一区二区

|

一级看片免费视频

|

污网站免费看

|

精品国产av无码一区二区三区

|

亚洲av综合色区无码一区爱av

|

麻豆videos

|

18在线观看免费入口

|

在线免费视频一区

|

久久久国际精品

|

淫视频在线观看

|

久久久久人妻精品一区二区三区

|

无套日出白浆

|

中文字幕人妻一区二区三区

|

在线欧美一区二区

|

美女网站在线免费观看

|

日韩在线毛片

|

色呦呦在线免费观看

|

中文字幕人妻一区

|

中文字幕无码精品亚洲

|

午夜a视频

|

日本偷拍一区

|

中文字幕xxxx

|

超碰男人的天堂

|

日韩中文字幕在线播放

|

国产熟妇另类久久久久

|

欧美日韩免费高清一区色橹橹

|

黄色片子免费

|

中文在线一区二区

|

在线免费观看小视频

|

人人爽在线

|

亚洲国产mv

|

人妖一区

|

久久亚洲国产成人精品性色

|

一级久久久久

|

黄色在线免费观看视频

|

尤物91|

91偷拍精品一区二区三区

|

日本r级电影在线观看

|

91综合色|

国产人妻一区二区

|

在线看一级片

|

高清av网

|

91精品免费视频

|

中文字幕在线一区二区三区

|

丝袜 中出 制服 人妻 美腿

|

爱情岛论坛亚洲品质自拍视频

|

中文字幕激情视频

|

成人免费毛片色戒

|

精品成人av一区二区三区

|

天堂在线免费观看视频

|

欧美熟妇乱码在线一区

|

久久丫丫

|

女警白嫩翘臀呻吟迎合

|

一边摸上面一边摸下面

|

99黄色网

|

国产精品视频免费播放

|

清冷学长被爆c躁到高潮失禁

|

性色一区二区

|

日本黄色大片免费

|

国产在线第二页

|

1000部av|

伊人久久国产

|

国产成人无码精品久久久电影

|

美女十八毛片

|

午夜精品久久久久久久久久久久

|

男人的天堂一区二区

|

亚洲av成人精品一区二区三区在线播放

|

光棍影院一区二区

|

日韩av不卡在线播放

|

国产精品国色综合久久

|

亚洲成人1区

|

国产一区二区三区四区在线观看

|

樱桃香蕉视频

|

一区二区三区久久精品

|

亚洲精品一区二区三区四区

|

日韩精品电影一区二区

|

男男全肉变态重口高h

|

国产国产乱老熟女视频网站97

|

久久久中文网

|

精品人伦一区二区三区

|

久久9966

|

最近中文字幕在线mv视频在线

|

欧美极品aaaaabbbbb

|

国产精品乱码久久久久久

|

稀缺小u女呦精品呦

|

日韩经典一区二区

|

精品久久无码视频

|

色戒电影未测减除版

|

欧美激情一区二区三级高清视频

|

日韩在线国产

|

四虎影院一区二区

|

黑人玩弄人妻一区二区三区四

|

亚洲2022国产成人精品无码区

|

波多野结衣中文字幕在线播放

|

欧美日韩大陆

|

在线观看福利片

|

国产亚洲精品久久

|

亚洲啪啪网址

|

深夜福利一区二区

|

国产精品一区电影

|

亚洲伊人网站

|

99国产精品一区二区三区

|

国内成人精品视频

|

男人天堂视频在线观看

|

h部分肌肉警猛淫文

|

日韩欧美亚洲国产精品字幕久久久

|

羞羞羞网站

|

成人羞羞免费

|

亚洲播放器

|

av视|

国产精品久久久久久久久久久久久

|

国产精品一区二区性色av

|

美女又爽又黄免费

|

超级砰砰砰97免费观看最新一期

|

欧洲精品无码一区二区

|

热99在线观看

|

爱爱免费网址

|

成年人在线免费

|

国产成人av一区二区三区在线观看

|

免费在线a

|

亚洲欧美自偷自拍

|

国产精品美女久久久久av超清

|

国产草草浮力影院

|

国产69精品久久久久999小说

|

国产精品理论片

|

成人天堂网

|

性欧美videos高清hd4k

|

影音先锋欧美资源

|

成人黄色片网站

|

hs网站在线观看

|

宅男噜噜噜66一区二区

|

丁香婷婷六月

|

污污污污污污www网站免费

|

浪潮av一区二区三区

|

岳睡了我中文字幕日本

|

中文字幕第一区综合

|

亚洲专区欧美

|

亚洲精品日日夜夜

|

亚洲精品成人区在线观看

|

国产精品探花一区二区在线观看

|

国产综合av|

欧美三级一区二区三区

|

精品国产免费人成在线观看

|

国产精品久久久久久久一区探花

|

少妇性生活视频

|

欧美熟妇7777一区二区

|

你懂的91

|

免费一区|

色丁香久久

|

竹菊影视一区二区三区

|

国产精品ⅴa有声小说

|

午夜视频入口

|

伊人网站

|

黄色网在线免费观看

|

久久久久久夜

|

国产欧美一区二区三区视频

|

91中文字日产乱幕4区

|

亚洲欧美综合另类

|

三区在线观看

|

亚洲第一色

|

亚洲一区二区三区观看

|

综合久久婷婷

|

欧美老女人视频

|

疯狂做受xxxx高潮人妖

|

久久精品国产亚洲AV成人雅虎

|

国产精品无码久久久久成人app

|

日韩精品免费一区二区三区竹菊

|

波多野结衣午夜

|

四虎国产在线观看

|

狠狠干婷婷

|

国产高清在线一区

|

亚洲精品免费在线播放

|

久久精品二区

|

a级一级黄色片

|

3d动漫精品h区xxxxx区

|

少妇高潮一区二区三区四区

|

床戏高潮做进去大尺度视频网站

|

国产浮力第一页

|

www在线视频

|

中文在线8资源库

|

久久久国产一区二区

|

欧美在线不卡视频

|

四虎成人免费视频

|

夜夜操网站

|

欧美777|

最近中文字幕免费mv视频7

|

午夜视频国产

|

伊人加勒比

|

古装三级吃奶做爰

|

国产乱子伦精品视频

|

在线视频 一区二区

|

国产二级一片内射视频播放

|

成年人看的黄色

|

亚洲人视频

|

h视频亚洲

|

日韩中文在线视频

|

精品久久久久久久久久久久

|

国产偷人妻精品一区二区在线

|

青青草污|

欧美日韩午夜爽爽

|

青青青国产精品一区二区

|

亚洲精品乱码

|

性欧美欧美巨大69

|

日韩a视频

|

亚洲日本欧美在线

|

少妇被黑人到高潮喷出白浆

|

17草在线|

搞黄网站在线观看

|

www久久久

|

少妇免费毛片久久久久久久久

|

三点尽露的大尺度国产

|

中文字幕最新

|

欧美自拍一区

|

青娱乐最新地址

|

雨宫琴音一区二区三区

|

日本高清免费不卡视频

|

玖草在线视频

|

成人欧美一区二区三区在线观看

|

伊人久久久久噜噜噜亚洲熟女综合

|

日韩大片在线观看

|

美女久久久久久久久久

|

九色porny自拍视频在线播放

|

国产精品操

|

91视频久久

|

在线观看一区二区视频

|

亚洲国产影院

|

99艹

|

在线播放不卡

|

日韩欧美中文在线观看

|

亚洲男人第一网站

|

亚洲免费小视频

|

永久免费网站直接看

|

国产一伦一伦一伦

|

人妻av一区二区三区

|

黄色a一级片

|

国产性色av

|

巨乳免费观看

|

开心激情深爱

|

青青啪啪|

国产探花一区二区

|

а√天堂www在线天堂小说

|

十八禁毛片

|

国产精品77

|

妞干网这里只有精品

|

黄色三级在线

|

一眉道姑 电影

|

97中文字幕

|

久久国内免费视频

|

成人先锋av

|

亚洲hh|

中文字幕在线亚洲

|

欧美色图在线视频

|

亚洲欧美校园春色

|

国产高清一二三区

|

一区二区av电影

|

欧美色拍

|

啪啪免费小视频

|

一级精品毛片

|

亚洲伦理一区二区三区

|

亚洲天堂麻豆

|

天堂中文网在线

|

a中文在线

|

国产精品人妖

|

国产精品8888|

久久久久久国产视频

|

免费国产在线观看

|

黄色性视频

|

狂野欧美性猛交xxxxhd

|

日本免费在线观看视频

|

日韩中文娱乐网

|

精品国产区一区二

|

国产不卡精品视频

|

动漫av网站|

日韩乱码人妻无码系列中文字幕

|

九九九九九九精品

|

看黄色一级大片

|

老狼影院伦理片

|

亚洲性大片

|

国产精品嫩草影院精东

|

欧美日本激情

|

美女脱了内裤喂我喝尿视频

|

国产精品精品视频

|

色姑娘综合

|

欧美波霸影院

|

欧美日韩三级

|

伊人精品在线观看

|

91黄在线观看

|

美女靠逼app

|

在线国产观看

|

朝鲜美女黑毛bbw

|

欧美一区二区三区四区在线观看

|

亚洲AV综合色区国产精品天天

|

五月天中文字幕

|

色日本在线

|

日韩欧美国产一区二区在线观看

|

色久天

|

成人免费看毛片

|

国产农村妇女精品一区二区

|

成人黄页|

免费美女av

|

无人码人妻一区二区三区免费

|

91丨九色丨蝌蚪丨丝袜

|

午夜国产一区二区三区

|

学生调教贱奴丨vk

|

夜夜综合网

|

日韩精品一区二区三区在线观看

|

朴银狐电影中文在线看

|

日本新japanese乱熟

|

蜜臀久久|

国产又白又嫩又爽又黄

|

羞羞网站在线观看

|

亚洲国产精一区二区三区性色

|

成人在线短视频

|

日韩无码精品一区二区

|

wwwxxx国产|

国产男女无套免费网站

|

日韩午夜精品视频

|

免费久久久久久

|

亚洲精品欧洲

|

天天曰|

欧美日韩免费网站

|

久久久久久久久久久久久久

|

国产精品乱子伦

|

欧美亚洲精品在线

|

av久久久|

天天色综合图片

|

亚洲三级在线免费观看

|

日本啪啪片

|

毛片黄色一级

|

av一二区

|

日韩欧美国产视频

|

国产精品理伦片

|

色播基地|

国产三级在线看

|

www.天天综合

|

成人av久久

|

国语久久|

尤物精品视频在线观看

|

在线观看视频www

|

人妖天堂狠狠ts人妖天堂狠狠

|

一级淫片免费看

|

在线爱情大片免费观看大全

|

四季av在线一区二区三区

|

аⅴ天堂中文在线网

|

青春草网站

|

国产夫妻久久

|

夜色在线视频

|

超清av在线|

日韩精品中文字幕一区二区三区

|

岳睡了我中文字幕日本

|

嫩草视频在线免费观看

|

欧美不在线

|

a在线观看视频

|

欧美a v在线播放

|

www国产成人|

国产美女久久久久

|

精品免费一区二区

|

国产在线一区视频

|

免费看成人片

|

六月丁香婷婷综合

|

狠狠躁夜夜躁人人爽天天高潮

|

黄网视频在线观看

|

日韩在线观看网站

|

欧美一区二区三区视频在线观看

|

欧美福利视频一区

|

亚洲视频在线观看

|

亚洲在线综合

|

日日干日日插

|

国产第一草草影院

|

91蜜桃视频在线观看

|

黄色大片国产

|

日韩欧美国产一区二区

|

五月婷中文字幕

|

风间由美av在线

|

天天插天天狠

|

操人视频免费看

|

午夜影院在线视频

|

少妇太爽了太深了太硬了

|

日本高清免费aaaaa大片视频

|

交专区videossex农村

|

欧美www.|

午夜在线精品偷拍

|

国产精品日韩在线

|

一区二区三区欧美视频

|

av在线免费观看不卡

|

日本在线国产

|

婷婷毛片

|

少妇愉情理伦片bd

|

小伸进喷水网站

|

久草精品国产

|

无码精品一区二区免费

|

国产区精品

|

麻豆区1免费

|

就去干成人网

|

亚洲成人第一区

|

波多野结衣啪啪

|

av手机免费在线观看

|

国产美女又黄又爽又色视频免费

|

四虎最新域名

|

天天干b

|

波多野结衣视频一区二区

|

日日摸夜夜添夜夜添高潮喷水

|

丁香九月婷婷

|

91网在线播放

|

免费av不卡在线观看

|

久久艹国产

|

奇米成人影视

|

精品视频一区在线观看

|

日本精品免费在线观看

|

caobi视频

|

亚洲精品第二页

|

国产精品日韩电影

|

精品免费久久久

|

亚洲欧美综合视频

|

嫩模啪啪

|

日韩精品一二三区

|

色婷五月天

|

日韩私人影院

|

69av国产|

黄瓜视频色|

19禁大尺度做爰无遮挡电影

|

91av视频网站|

色屁屁一区二区

|

一本久道综合色婷婷五月

|

污视频网站在线看

|

村姑电影在线播放免费观看

|

欧美精品乱码99久久蜜桃

|

国产一区二区在线精品

|

美国成人免费视频

|

白嫩初高中害羞小美女

|

无码国产伦一区二区三区视频

|

色大师在线观看

|

又黄又免费的视频

|

俄罗斯乱妇

|

超碰爱爱|

国产欧美日韩一区二区三区

|

a天堂在线

|

亚洲免费片

|

欧美久久伊人

|

h部分肌肉警猛淫文

|

午夜视频久久久

|

av男人天堂av

|

亚洲AV无码一区二区伊人久久

|

蜜桃av免费在线观看

|

日韩欧美激情视频

|

日韩欧美v

|

亚洲色偷偷综合亚洲av伊人

|

免费成人在线电影

|

精品国产乱码久久久久久88av

|

免费黄色在线观看

|

一区精品视频在线观看

|

亚洲精品中文字幕

|

一区二区一级片

|

国产又色又爽又黄又免费

|

污污内射在线观看一区二区少妇

|

国产欧美一区二区精品忘忧草

|

日本免费福利视频

|

伊人影院av|

狠狠爱夜夜操

|

国产精品久久久久久精

|

欧美色拍

|

婷婷色网

|

国产乱子伦视频一区二区三区

|

黄色片99|

天天色天天射天天干

|

青青草.com

|

欧美成人一区二区三区片免费

|

亚洲第九十九页

|

久久久久久久久久影院

|

穿越异世荒淫h啪肉np文

|

国产人妻精品一区二区三区

|

黄色录像片子

|

国产成人一区二区三区影院在线

|

黄网在线免费

|

开心激情站

|

www.日韩.com|

久久精品国产亚洲AV成人婷婷

|

久久久国产一区

|

国产一区两区

|

99国产精品99久久久久久粉嫩

|

91精品国产欧美一区二区

|

亚洲一区二区免费视频

|

午夜影院免费

|

国产一区二区三区高清视频

|

xxxxwww国产|

69日本xxxxxxxxx30

欧美激情综合五月色丁香

在线观看日韩欧美

|

奇米精品一区二区三区在线观看一

|

夜色88v精品国产亚洲

|

中日韩中文字幕一区二区

|

欧美一级片在线播放

|

女人的天堂网站

|

手机看片国产精品

|

成人免费视频一区二区三区

|

这里只有精品久久

|

日韩经典午夜福利发布

|

正在播放经典国语对白

|

午夜视频在线观看国产

|

嫩嫩av

|

黄网站免费视频

|

亚洲色欲色欲www

|

九九视频免费观看

|

在线无|

欧美成综合

|

成人免费精品视频

|

超碰在线伊人

|

久久另类ts人妖一区二区

|

亚洲情欲网

|

一本色道久久hezyo无码

|

国产精品一卡二卡

|

久久超碰在线

|

女女互磨互喷水高潮les呻吟

|

久久永久免费视频

|

国产久草视频

|

一本一道久久综合

|

亚洲天堂免费在线

|

日韩特黄

|

国产在线操

|

日韩视频一二三区

|

麻豆视频观看

|

www.色播|

波多野结衣免费在线视频

|

日韩三级小视频

|

又嫩又硬又黄又爽的视频

|

操欧美老女人

|

成人在线免费视频播放

|

夜夜嗨av|

porn亚洲|

在线观看免费福利

|

欧美成年网站

|

亚洲妇女av|

免费看日韩av|

国产精品hd

|

午夜神马影院

|

波多野吉衣av无码

|

欧美高清性xxxxhd

|

久久这里只有精品99